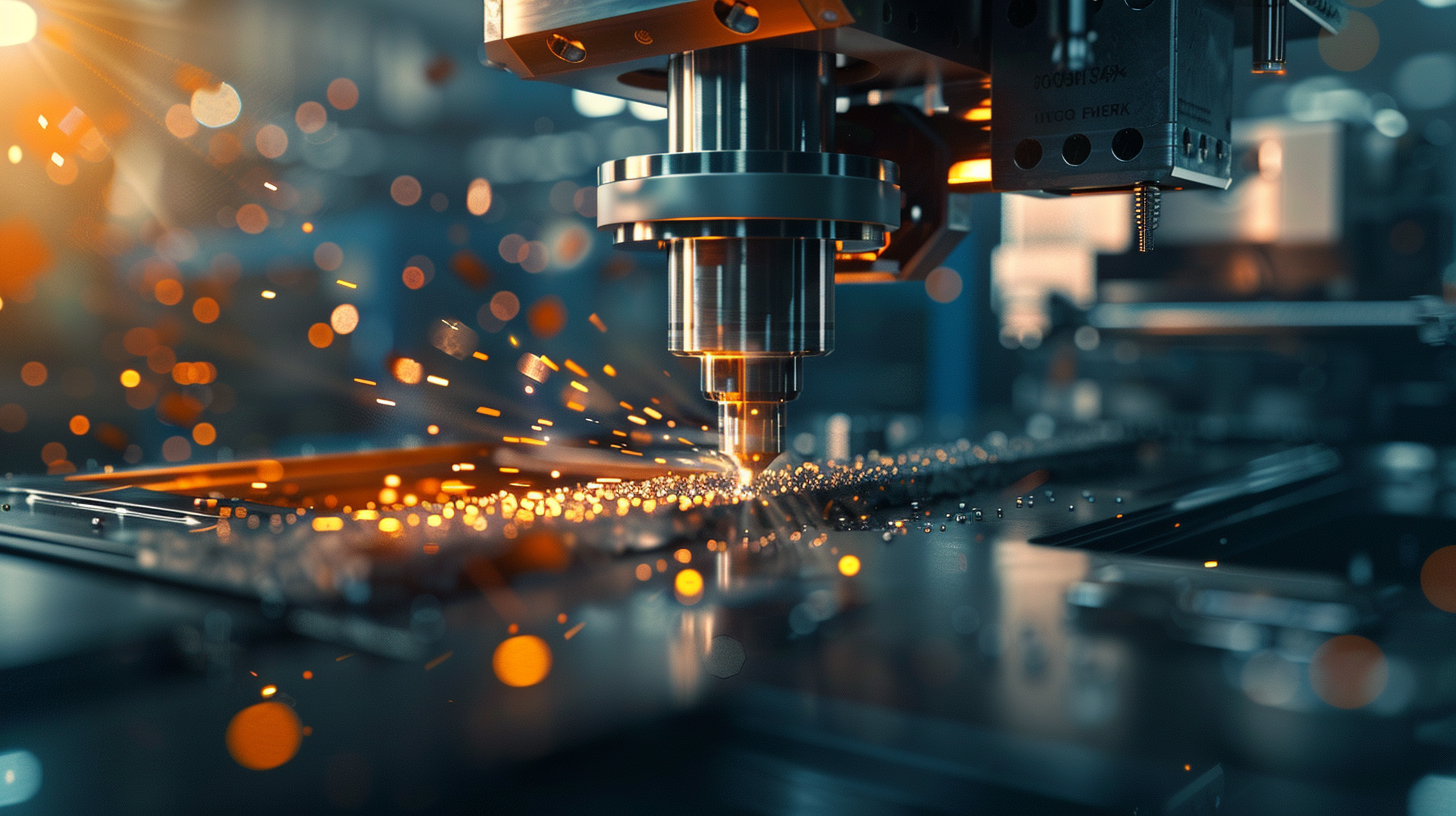

機械加工廠通過能耗監測系統實現降本增效的核心路徑包括實時數據采集與監測、能效分析與優化、設備運行管理、工藝改進及智能化管理等。以下是具體措施及其應用價值:

1. 實時監測與數據采集,實現能源透明化

多能源數據整合:系統實時采集水、電、熱、氣等能源消耗數據,=,并將數據上傳至監控中心或國家平臺,確保能源使用的透明化。

可視化展示:通過圖表、儀表盤等形式動態展示能耗數據,幫助管理人員直觀掌握能源分布與異常點,例如能源流向圖、生產工藝圖等。

超限報警:設定能耗閾值,一旦設備或環節出現異常高耗能,系統自動報警并定位問題,減少能源浪費和停機時間。

2. 能效分析與對標優化,挖掘節能潛力

能效對標:通過分析噸熟料綜合能耗、噸水泥電耗等指標,對比行業標準或歷史數據,識別高耗能環節。例如,康派智能系統支持噸熟料煤耗、電耗的橫向對標,幫助企業明確改進方向。

趨勢預測與調度:基于歷史數據構建預測模型,優化能源采購和生產計劃。例如,通過預測未來能源需求,調整峰谷電價時段的用電策略,降低用能成本。

余熱回收利用:生產過程中產生的余熱可通過發電系統轉化為電能,直接用于生產或生活,減少外部能源依賴。這一措施在多家企業實踐中顯著提升了能源利用率。

3. 設備精細化管理,提升運行效率

重點設備監測:對主機設備的運行狀態、空轉率、峰谷電耗等參數實時監控,減少空轉和低效運行。例如,監測設備空運轉電耗可針對性優化啟停策略。

預防性維護:利用物聯網技術和大數據分析,預測設備故障風險,減少非計劃停機損失,延長設備壽命。

節能技術改造:引入高效節能設備(如高效燒結爐、節能磨機),結合能耗數據評估改造效果,降低單位產品能耗。

4. 生產工藝優化與智能化升級

流程優化:通過分析能耗數據,調整原料配比、煅燒溫度等工藝參數,減少能源浪費。

智能調度系統:結合生產計劃和能源供需情況,動態分配能源資源,避免局部過載或閑置。

碳排放管理:部分系統整合碳排放監測功能,幫助企業制定低碳方案,參與碳交易,實現環保與經濟效益雙贏。

通過上述措施,機械加工廠可實現能源成本降低10%-30%,同時提升生產效率并減少碳排放。例如,某企業通過余熱發電系統年節省電費超千萬元,設備空轉率降低后單位電耗減少15%。未來,結合人工智能和深度學習技術,能耗監測系統將進一步向智能化、預測性管理方向發展,助力機械加工行業可持續發展。